<같이 보면 좋은 포스팅>

[2차 전지 소재] 양극재 개념과 종류, 관련기업, 시장 분석

[2차 전지 소재] 음극재 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] 전해액 개념과 종류, 관련기업, 시장 분석

[2차 전지 소재] 분리막 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] CNT 도전재와 차세대 바인더, 관련 기업, 시장 분석

[2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 전극 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 화성 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 조립 공정 및 관련 장비 기업

1. 2차 전지 조립 공정

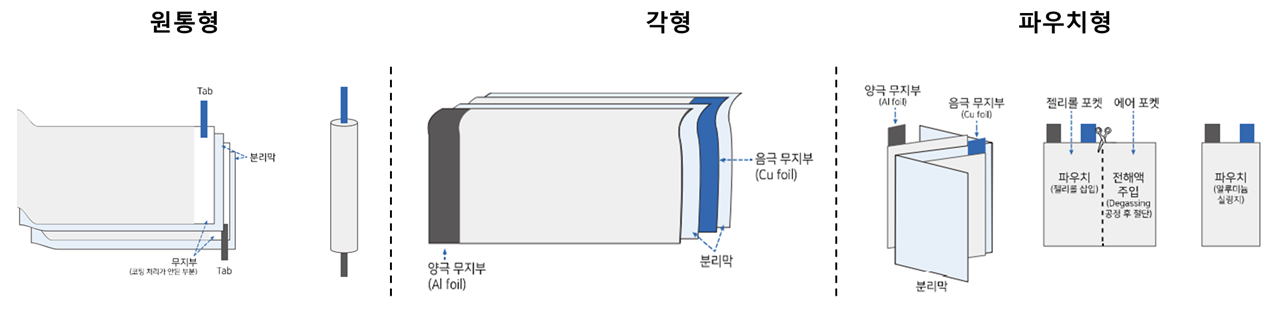

전체 공정의 17%를 차지하는 조립 공정은 제조된 양극판과 음극판을 분리막과 함께 셀 형태로 조립해 전지 형태로 만들어주는 공정입니다.

배터리 셀의 형태나 제조 업체의 기술에 따라 공정이 달라집니다.

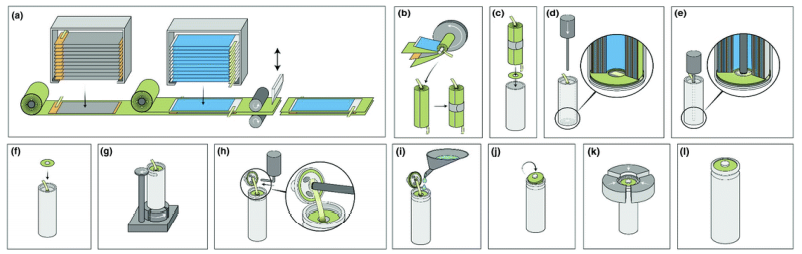

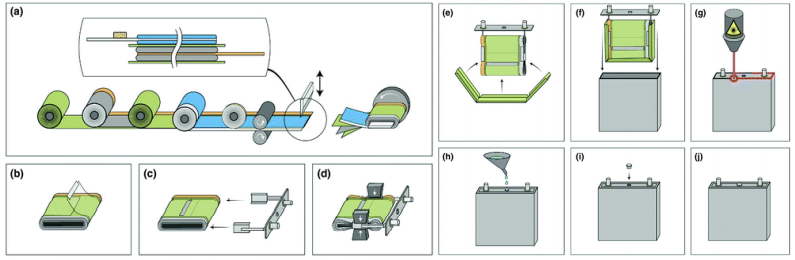

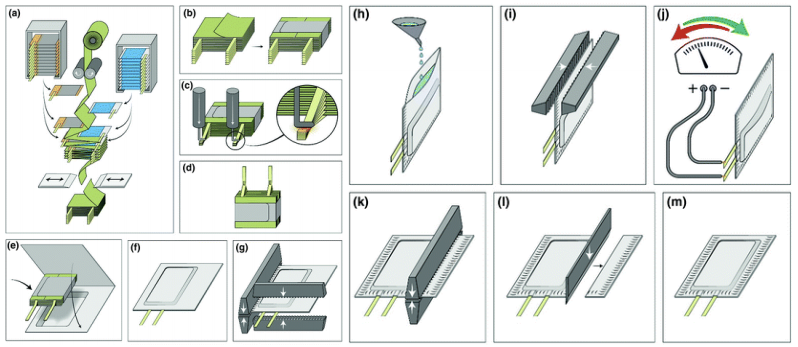

세부적으로는 배터리 셀 형태에 따라 젤리롤(Jelly-Roll, 전극 조립체)을 만드는 방법이 다른데, 각 극의 Tab을 용접하기 위한 무지부(슬러리 코팅이 안된 극판 부분) 제거 공정인 노칭(Notching) 공정 이후 원통형과 각형의 경우 와인딩(Winding) 공정을 진행하고 파우치형의 경우 스태킹(Stacking) 혹은 폴딩(Folding)을 진행합니다.

이후 만들어진 젤리롤을 케이스에 넣은 후 양극과 음극의 탭을 접착시키는 탭 웰딩(Tab-Welding), 전해액 Filling, Packaging 순으로 진행됩니다.

파우치형 전지의 경우 전해액 주입 후 충방전을 하게 되면 내부에 가스가 생기게 되어 최종 패키징(Packaging) 공정 전에 디개싱(Degassing) 공정이 추가됩니다.

조립공정은 외부 수분과의 접촉을 방지하기 위해 Vaccum Dry Room에서 진행됩니다.

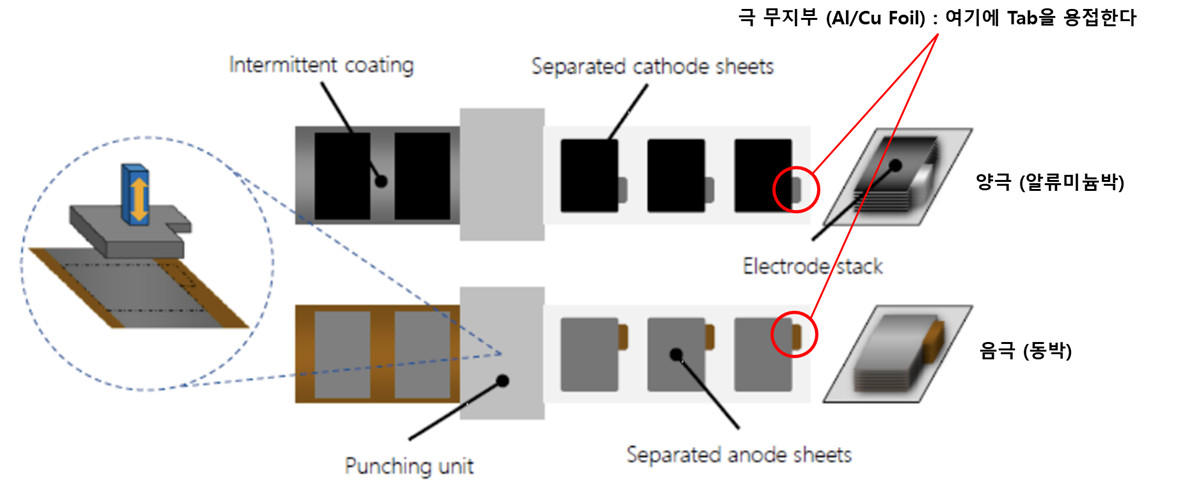

2. 첫번째 : 노칭 (Notching) 공정

노칭 공정은 슬러리 코팅이 안된 각 극판부 (무지부라고 함, 양극은 알류미늄박, 음극은 동박)에서 Tab을 접지하기 위한 부분을 남기고 제거하는 공정입니다.

전지의 형태에 따라 남기는 무지부의 위치와 모양이 조금씩 다릅니다.

기존 노칭장비의 경우 프레스 방식의 펀칭 장비를 사용하였으나 칼날 마모로 인한 탭 모양 불균일성과 절단시 이물질이 발생할 수 있어 현재는 주로 레이저 노칭 장비를 사용합니다.

레이저 방식의 경우 프레스 방식보다 장력이 20% 가량 절감되어 공정 중 양 극판의 파단 발생률이 적고 가동률이 50% 이상 향상되었다고 합니다.

노칭 공정의 장비는 공정의 고속화 및 절단부를 일정하게 만들어주는 기술이 필요합니다.

관련 장비 업체로는 국내의 피엔티, 엠플러스, 필옵틱스, 디이엔티, 디에이테크놀로지 등이 있으며, 중국의 선도지능장비(리드차이나)가 있습니다.

현재는 국내 업체들의 기술력이 뛰어나 해외 경쟁사의 진입이 어렵다고 합니다.

피엔티와 필옵틱스는 삼성 SDI에, 디이엔티는 LG화학에, 엠플러스는 SK이노베이션과 유럽 Northvolt 社에 주로 노칭 장비를 납품하고 있습니다.

[2차 전지 제조 공정] 엠플러스 기업 분석 (조립 공정 장비 기업)

3. 두번째 : 와인딩(Winding) 공정 - 원형, 각형

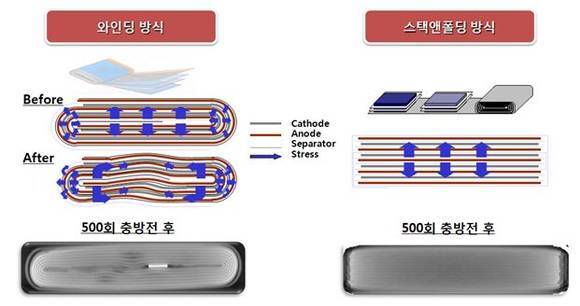

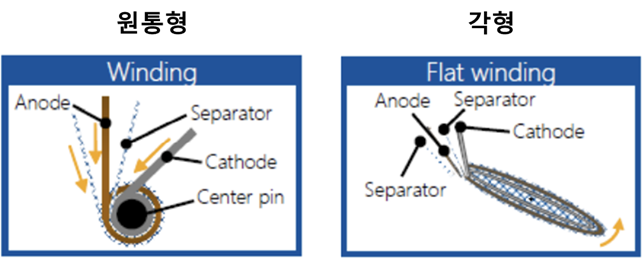

와인딩 공정은 원형과 각형 전지에 적용되는 공정으로 음극(Anode), 분리판(Seperator), 양극(Cathode), 분리판(Seperator)을 차례대로 쌓아서 돌돌 말아 만듭니다.

와인딩 공정은 제조 비용이 저렴하고, 공정 속도가 빠르다는 장점이 있으나 충방전이 반복되면서 젤리롤의 형태가 변형될 수 있고, 캔과 젤리롤 사이의 빈공간이 생겨 에너지 밀도가 낮다는 단점이 있습니다.

따라서 각형 전지의 경우도 와인딩 방식에서 스태킹 방식으로 바뀌고 있습니다.

4. 두번째 : 스태킹/폴딩 (Stacking, Folding) 공정 - 파우치형

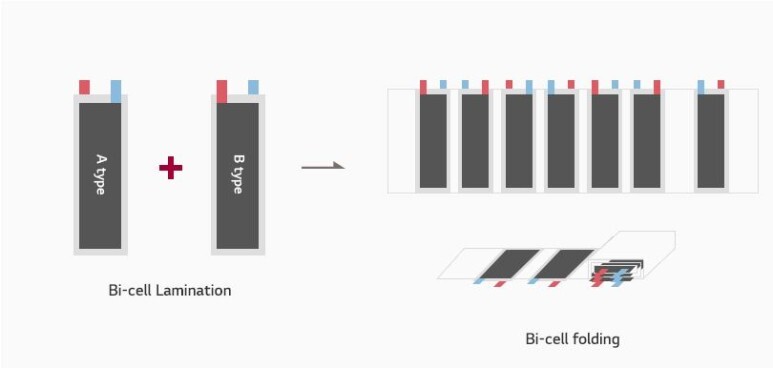

스태킹 및 폴딩 공정은 음극, 분리판, 양극을 차곡차곡 쌓거나 접는 방식으로, 와인딩 방식의 단점을 보완할 수 있으나 와인딩 방식보다 공정이 까다롭고 시간이 오래 걸려 경제성이 떨어집니다.

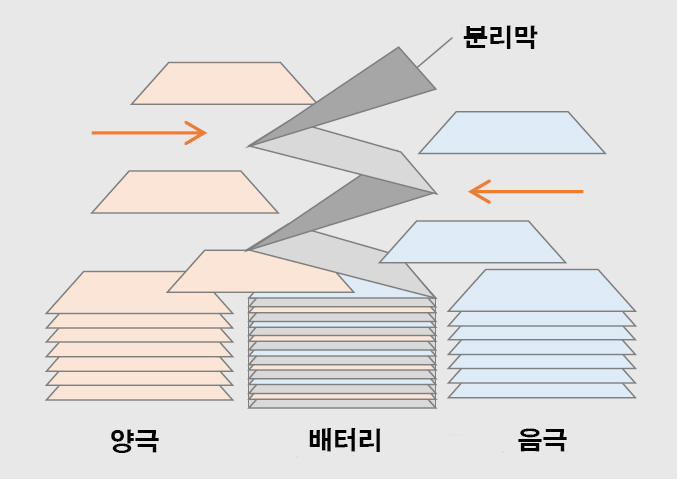

LG화학의 경우 음극, 분리판, 양극을 정렬하면서 쌓은 두가지 타입의 Bi-Cell을 만든 후 각 타입을 번갈아가면서 폴딩하는 라미네이션&스태킹 방식을 사용하고 있고, 삼성 SDI와 SK이노베이션의 경우 음극과 양극판은 낱장으로 각각 분리한 후 분리판을 Z 형태로 쌓으면서 그 사이에 전극판을 번갈아가면서 쌓는 Z-스태킹 방식을 사용하고 있습니다.

LG 화학의 라미네이션&폴딩 방식은 LG화학의 독자 기술로 국내의 나인테크가 장비를 독점 납품하고 있습니다.

그외에 와인딩 및 스태킹 장비 기업으로는 국내의 필옵틱스, 디에이테크놀로지, 중국의 선도지능장비(리드차이나), 잉허과기 등이 있습니다.

[2차 전지 제조 공정] 나인테크 기업 분석 (조립 공정 장비 기업)

5. 세번째 : 탭 웰딩(Tab Welding) 공정

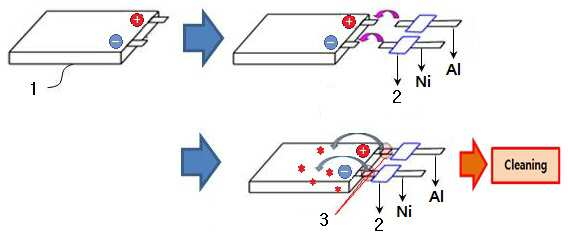

탭 웰딩 공정은 완성된 전지 형태의 양극과 음극 무지부에 각각 알류미늄과 구리로 된 탭을 접합하는 공정입니다.

초기에는 초음파를 사용해 접합하였으나 최근에는 레이저를 사용한 용접 방법을 사용하고 있습니다.

웰딩 공정 관련 장비 업체는 국내의 엠플러스, 필옵틱스가 대표적이며, 일본의 캐논이 경쟁사입니다.

6. 네번째 : 패키징 (Packaging) 공정

웰딩 공정까지 끝나고 나면 완성된 전지를 각각의 형태의 케이스에 넣고 전해액을 주입한 후 밀봉을 하여 패키징 공정을 완료하고, 파우치 형의 경우 추가로 가스를 빼주는 디개싱(Degassing) 작업을 진행합니다.

원형과 각형의 경우 알루미늄의 메탈 케이스에 전지를 넣은 후에 밀봉한 후 전해액을 주입하며, 파우치형의 경우 알루미늄 필름 파우치에 먼저 전극을 넣은 후 케이스에 넣고, 전해액을 주입한 후 1차 충방전을 하면 내부에 가스가 생기는데 이를 제거하는 디개싱 작업을 진행한 후 최종 밀봉을 진행합니다.

패키징 공정 관련 장비 업체로는 국내의 엔에스와 일본의 캐논이 대표적입니다.

'산업 및 기업 분석 > 2차 전지' 카테고리의 다른 글

| [2차전지 제조공정] 나인테크 주가 전망 및 기업 분석 (2차전지 장비 관련주) (0) | 2022.01.22 |

|---|---|

| [2차전지 제조공정] 씨아이에스 주가 전망 및 기업 분석 (2차전지 장비 관련주) (0) | 2022.01.17 |

| [2차 전지 제조 공정] 2차 전지 화성 공정 (충방전 공정) 및 관련 장비 기업 (0) | 2021.09.12 |

| [2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업 (0) | 2021.08.17 |

| [2차 전지 제조 공정] 2차 전지 전극 공정 및 관련 장비 기업 (2) | 2021.08.17 |

댓글