1. 2차전지 도전재와 바인더 개념

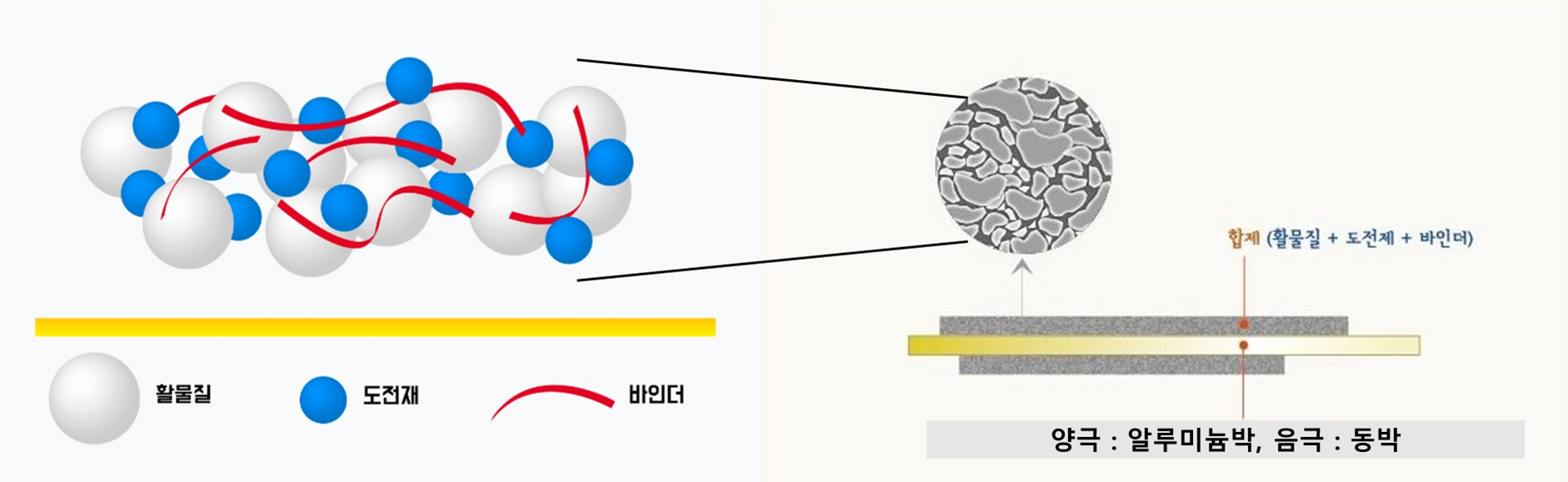

2차전지의 양극과 음극은 모두 극판(양극은 알루미늄박, 음극은 동박), 활물질(양극활물질, 음극활물질), 도전재, 바인더로 구성되어 있습니다.

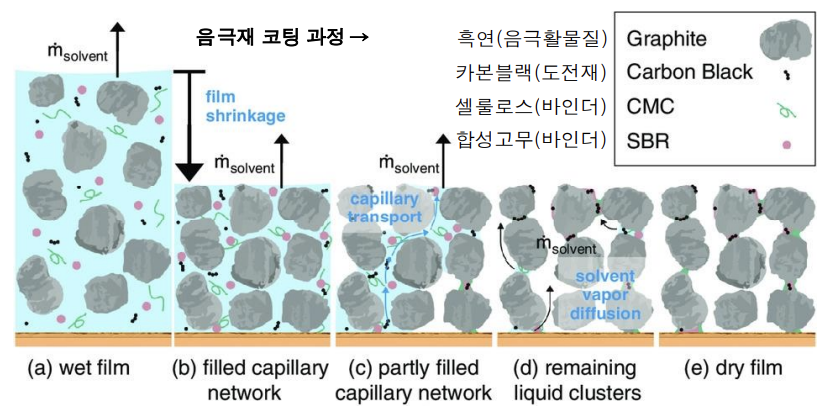

활물질과 도전재, 바인더는 슬러리 형태의 합제 (90:5:5 비중)이며, 이를 극판에 도포하고 코팅하는 방식으로 양 극이 만들어집니다.

양 극판은 각 극의 틀을 잡아주고 전자를 집전해주는 집전판 역할을 하며, 활물질은 산화·환원 반응을 통해 실제 전기를 일으키는 역할을 하고, 도전재는 이온 전도성을 높이는 역할을, 바인더는 극판에 활물질과 도전재가 잘 접착할 수 있도록 합니다.

양극재와 음극재, 음극판인 동박(전지박)의 자세한 내용은 아래 포스팅을 참고 바랍니다.

[2차 전지 소재] 양극재 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] 양극재 개념과 종류, 관련 기업, 시장 분석

1. 2차전지 양극재 개요와 시장 분석 2차전지에 들어가는 소재는 크게 양극재, 음극재, 분리막, 전해액로 구성되며 이를 4대 핵심소재라고 합니다. 이 4대 소재는 2차전지의 에너지용량, 출력, 안

seongyun-dev.tistory.com

[2차 전지 소재] 음극재 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] 음극재 개념과 종류, 관련 기업, 시장 분석

1. 2차전지 음극재 개요와 시장 분석 2차전지에 들어가는 소재는 크게 양극재, 음극재, 분리막, 전해액로 구성되며 이를 4대 핵심소재라고 합니다. 이 4대 소재는 2차전지의 에너지용량, 출력,

seongyun-dev.tistory.com

[2차 전지 소재] 동박, 전지박 산업 분석 및 관련 기업 (일진머티리얼즈, SKC, 솔루스첨단소재)

[2차 전지 소재] 동박, 전지박 산업 분석 및 관련 기업 (일진머티리얼즈, SKC, 솔루스첨단소재)

1. 동박, 전지박이란? 동박은 말 그대로 구리를 아주 얇게 펴서 만든 박막을 말하며, 회로기판(PCB), 반도체, 안테나, 통신장비 등 각종 전자부품과 2차 전지의 음극재 및 항공우주용 등 최첨단 산

seongyun-dev.tistory.com

2차 전지의 성능과 효율성, 안정성 등을 향상시키기 위해 4대 소재인 양극재, 음극재, 분리막, 전해액 등의 연구개발이 활발하게 진행되어 왔으나, 어느정도 한계에 도달했고, 새로운 재료들이 채택되면서 이들의 단점을 보완하기 위해 도전재와 바인더의 역할도 늘어나고 있습니다.

활물질의 이온전도성을 높여 배터리의 성능을 높이는 도전재의 경우 기존에는 전도성 물질인 카본블랙이 사용되어왔으나, 현재는 CNT(탄소나노튜브)로 대체되고 있습니다.

집전체인 극판에 활물질과 도전재가 잘 접착될 수 있게 하는 바인더의 경우 기존 PVDF 또는 SBR/CMC계 바인더에서 PTFE, PAA, PI계 바인더가 각광받고 있습니다.

2. CNT 도전재

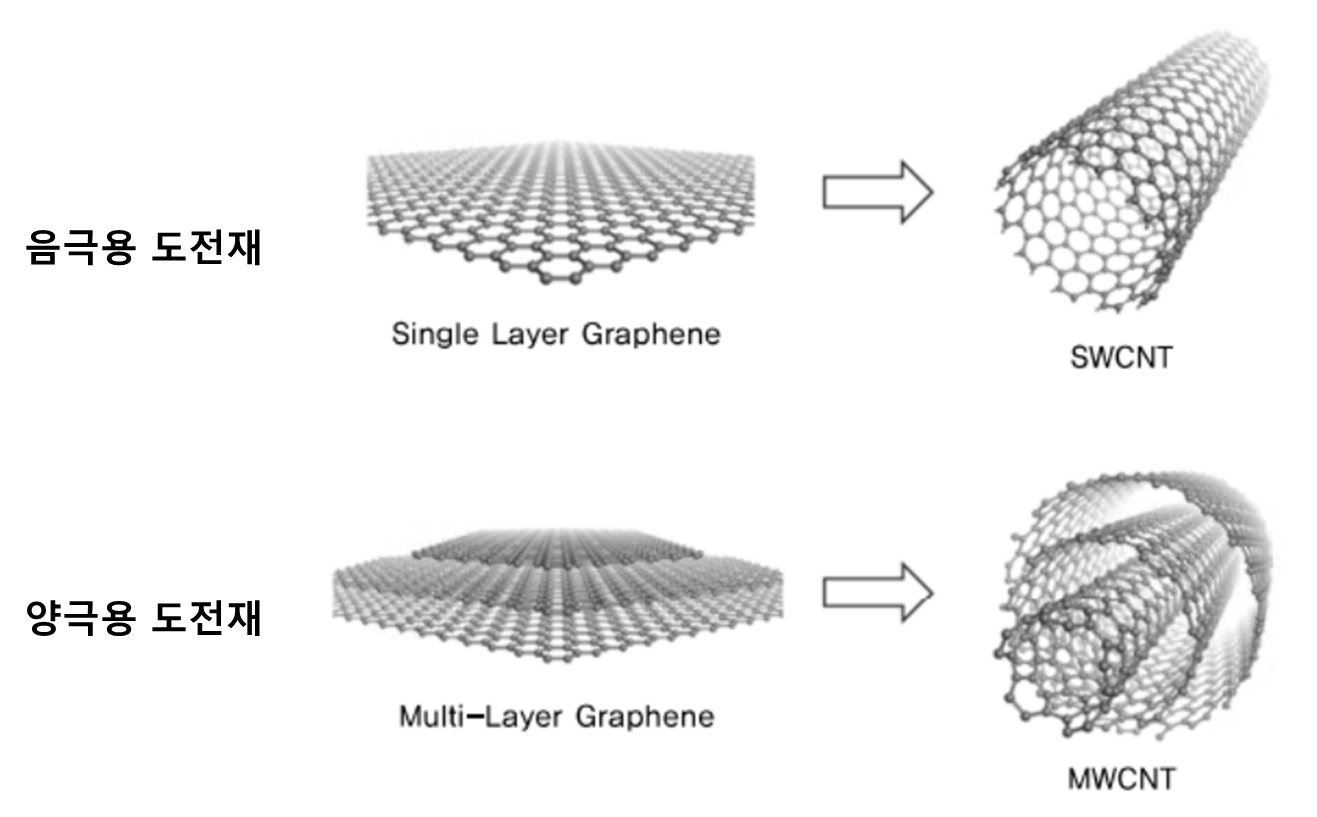

CNT(탄소나노튜브)는 탄소원자가 벌집모양의 격자형태로 모여있는 구조의 그래핀을 튜브형태로 만든 재료입니다.

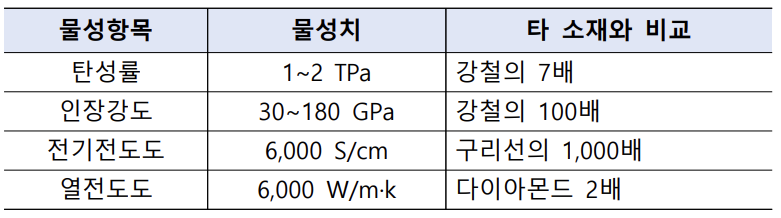

CNT는 구리와 비슷한 전기 전도도와 다이아몬드만큼 뛰어난 열전도율, 높은 내약품성을 가지며, 가벼우면서도 철강의 100배가 넘는 강도와 높은 유연성을 갖고 있어 꿈의 소재로 주목받고 있습니다.

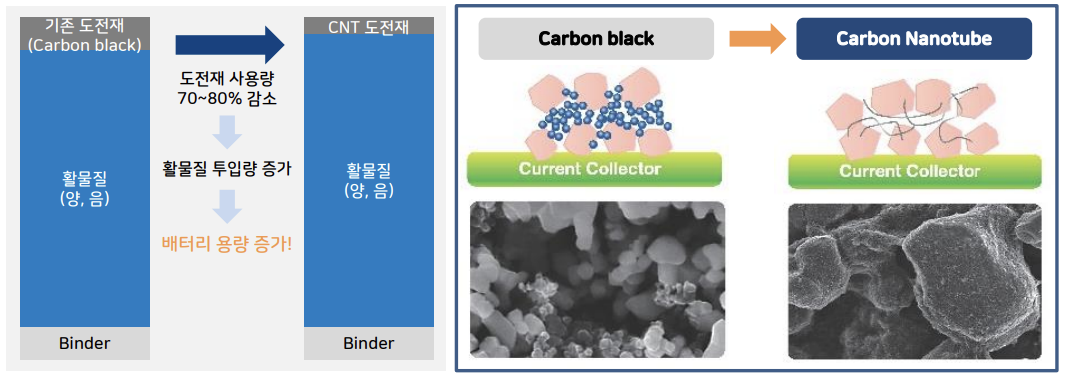

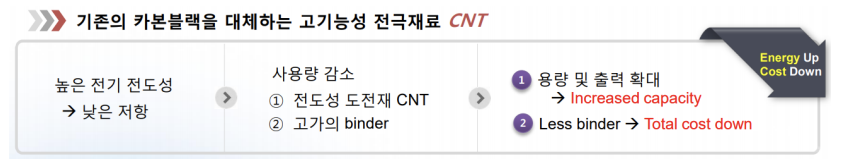

CNT를 도전재로 사용하게 되면, 기존 카본블랙 도전재 대비 10% 이상 전도도가 높아 도전재의 사용량을 30% 가량 줄일 수 있습니다. 따라서 도전재의 사용량이 줄어듬에 따라 동일 부피 내에 더 많은 활물질을 넣을 수 있기 때문에 배터리의 에너지밀도를 높일 수 있고, 고가의 바인더 사용량 감소에도 도움을 줄 수 있습니다.

또한 기존 카본블랙 대비 강도가 높아 고전압, 고속 충전에도 유리하며, 내화학성도 뛰어나기 때문에 안정성도 높아집니다.

특히 최근 차세대 음극재로 사용하고 있는 실리콘 음극재에 CNT 도전재를 사용하게 되면, 실리콘의 팽창을 잡아주는 완충재 역할도 하기 때문에 성능 뿐만 아니라 전지의 수명과 안정성을 향상시키는 핵심 소재로 부각되고 있습니다.

실제로 포르쉐의 전기차 타이칸에 실리콘 음극재와 CNT 도전재가 적용된 LG화학의 배터리가 사용되기도 했습니다.

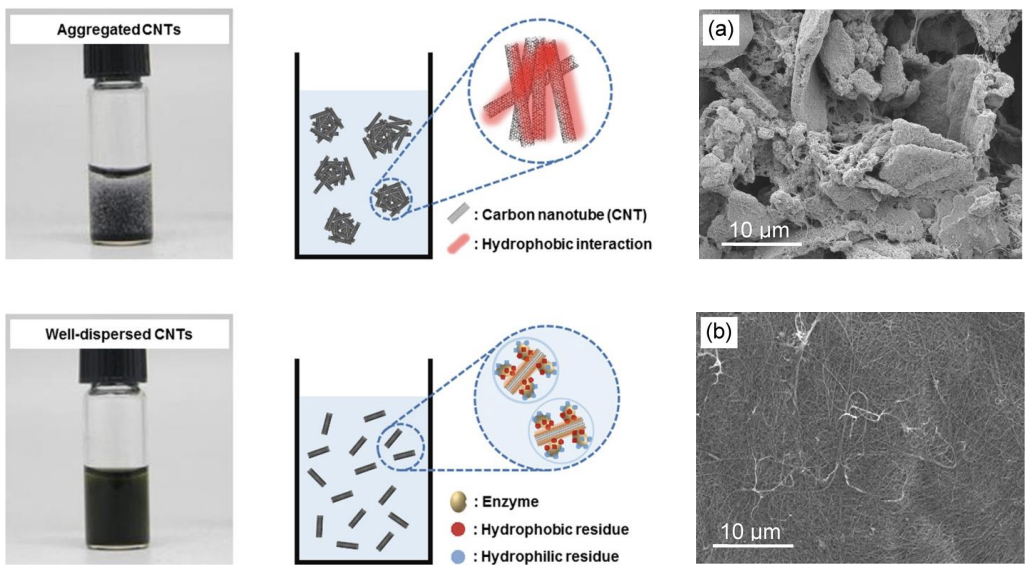

CNT는 미세분말 상태이며 응집성이 뛰어나 대부분의 용매에서 뭉치는 성질이 있습니다.

따라서 CNT 도전재의 핵심은 균일한 분산 기술 확보이며, 분산성을 높이기 위해 계면활성제, 고분자 등을 통해 표면개질 후 NMP와 같은 유기 용매에 분산시켜 사용합니다.

양극재에 사용되는 전해액은 주로 NMP 유기 용매를 사용하나, 음극재에 사용되는 전해액은 물 기반의 수계용매가 사용됩니다. 이에 양극재용 CNT 도전재는 일반적으로 MWCNT (Multi-Walled CNT)가 사용되며, 음극재용 CNT 도전재는 SWCNT (Single-Walled CNT)을 사용합니다.

양극재용 CNT 도전재는 현재 국내의 LG화학과 나노신소재, 동진쎼미켐와 일본의 쇼와덴코, 제온이 생산 중이며, 음극용 CNT 도전재는 기술적 난이도가 높으며 전세계에서 나노신소재만 유일하게 상용화가 가능한 상황입니다.

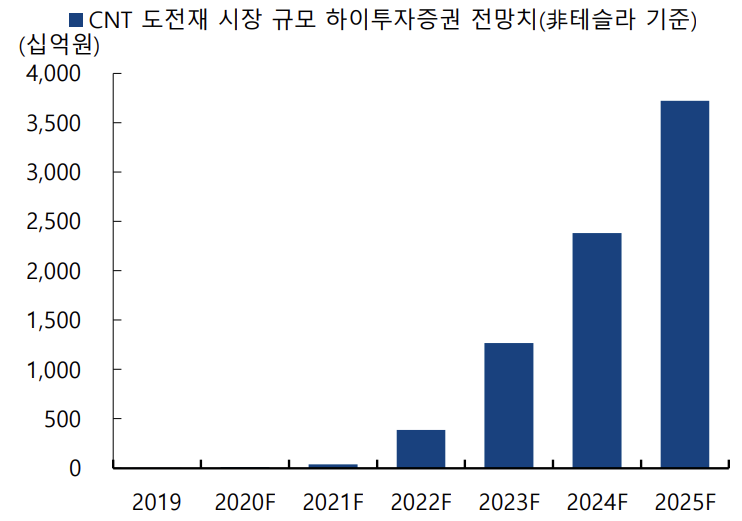

현재 2차전지용 CNT도전재의 수요는 2019년 3,000톤 규모에서 2024년 13,000톤 규모로 급성장할 것으로 전망하고 있으며, 2025년 시장 규모는 약 3.7조원 규모로 확대될 것으로 전망하고 있습니다.

3. 차세대 바인더

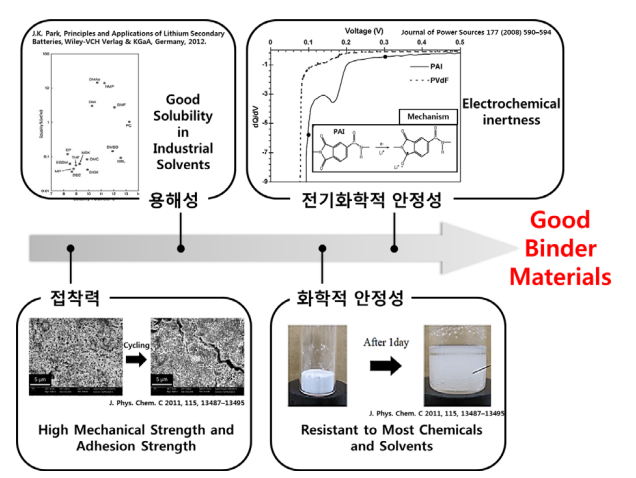

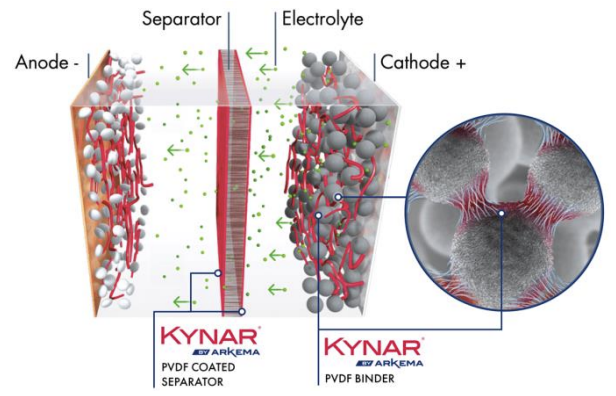

바인더는 양 극의 활물질 및 도전재를 집전체인 각 극판에 잘 부착시키고, 내구성을 높이는데 사용됩니다.

바인더는 전해질에 전기화학적으로 안정적이여야하고, 유연성과 불용성을 가져야 하며, 특히 양극 바인더의 경우 산화에 의한 부식 방지 기능이 있어야 합니다.

최근, 실리콘 음극재 채택이 늘어나면서 바인더가 리튬화 반응에 많은 영향을 주어 전극 용량 및 사이클 안정성 향상에 도움이 된다는 연구가 나와, 차세대 바인더 연구가 활발히 진행되고 있습니다.

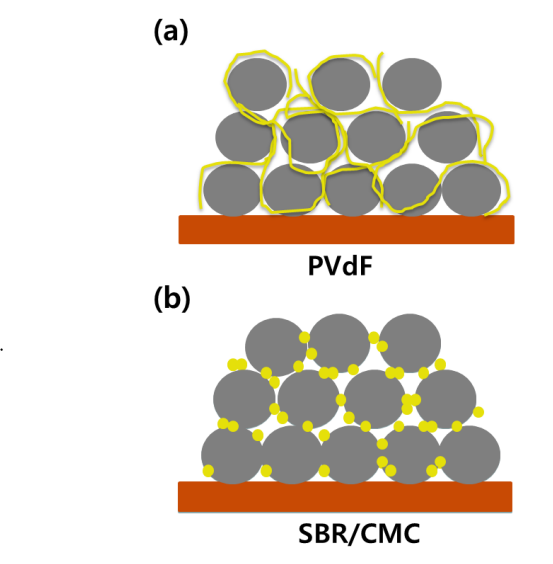

기존 바인더는 양극재에는 주로 불소수지인 PVDF(폴리비닐리덴 플로라이드)를, 음극재에는 합성고무인 SBR(스티렌-부타디엔 고무)와 CMC(카르복실메틸셀룰로오스)계 바인더를 사용했으나, 실리콘 음극재에서는 부피변화가 커서 사용에 부적합 합니다.

최근에는 양극재에는 PTFE(폴리테트라플루오르에틸렌, 테프론) 바인더가, 음극재에는 PAA(폴리아크릴산), PI(폴리이미드)계 바인더 등이 각광받고 있습니다.

PAA, PI 등의 바인더는 수계 바인더로, 물 기반 수계 용매를 전해질로 사용하는 실리콘 음극재에 사용됩니다.

위 바인더들은 기존 바인더에 비해 인장강도가 높고, 접착력이 높아 실리콘 음극재의 부피 팽창에 강하며 활물질을 감싸서 안정적인 SEI층을 형성합니다.

차세대 양극재용 바인더인 PTFE는 건식 전극공정용 바인더로, 최근 테슬라가 인수한 건식 전극공정 장비업체인 Maxwell을 인수하면서 각광받고 있습니다.

PTFE는 내화학성, 내열성이 매우 뛰어난 소수성 소재로, 건식 전극 공정이나 전고체 전지에서 주목받을 것으로 보입니다.

기존 PVDF 바인더는 일본의 Kureha, 벨기에의 Solvay, 프랑스의 Arkema가 생산하고 있으며, SBR 바인더는 일본의 Zeon에서 생산하고 있어 모두 외산 비중이 높은 고가 품목입니다.

양극재 바인더는 국내의 켐트로스가 화학산업연구원으로부터 생산기술을 이전 받아 삼성SDI에 공급하고 있습니다.

음극재 바인더의 경우 국내의 한솔케미칼이 국산화에 성공하여 삼성SDI와 SK이노베이션에 공급하고 있으며, LG화학과 금호석유화학도 음극재 바인더 공급에 나서고 있습니다.

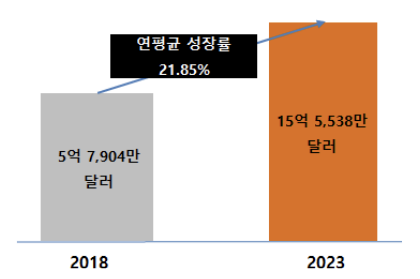

글로벌 2차전지 바인더 시장은 2023년 15.5억달러로 성장할 것으로 전망되고 있습니다.

관련 포스팅

[2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업

1. CAPA 증설 전쟁 유럽환경 규제와 미국 바이든 행정부의 전기차 50% 플랜, 그린에너지 주도권을 가져오기 위한 중국의 에너지 정책 등 세계 각국의 에너지 패러다임이 급격하게 바뀌면서 전기차

seongyun-dev.tistory.com

[2차 전지 제조 공정] 2차 전지 전극 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 전극 공정 및 관련 장비 기업

https://seongyun-dev.tistory.com/16 [2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업 1. CAPA 증설 전쟁 유럽환경 규제와 미국 바이든 행정부의 전기차 50% 플랜, 그린에너지 주도권을 가져오기

seongyun-dev.tistory.com

[2차 전지 제조 공정] 2차 전지 조립 공정 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 조립 공정 및 관련 장비 기업

https://seongyun-dev.tistory.com/16 [2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업 1. CAPA 증설 전쟁 유럽환경 규제와 미국 바이든 행정부의 전기차 50% 플랜, 그린에너지 주도권을 가져오기

seongyun-dev.tistory.com

[2차 전지 제조 공정] 2차 전지 화성공정 (충방전 공정) 및 관련 장비 기업

[2차 전지 제조 공정] 2차 전지 화성 공정 (충방전 공정) 및 관련 장비 기업

https://seongyun-dev.tistory.com/16 [2차 전지 제조 공정] 2차 전지 제조 공정 및 관련 장비 기업 1. CAPA 증설 전쟁 유럽환경 규제와 미국 바이든 행정부의 전기차 50% 플랜, 그린에너지 주도권을 가져오기

seongyun-dev.tistory.com

[2차 전지 소재] 전해액 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] 전해액 개념과 종류, 관련 기업, 시장 분석

1. 2차 전지 전해액 개요와 시장 분석 2차전지에 들어가는 소재는 크게 양극재, 음극재, 분리막, 전해액로 구성되며 이를 4대 핵심소재라고 합니다. 이 4대 소재는 2차전지의 에너지용량, 출력,

seongyun-dev.tistory.com

[2차 전지 소재] 분리막 개념과 종류, 관련 기업, 시장 분석

[2차 전지 소재] 분리막 개념과 종류, 관련 기업, 시장 분석

1. 2차 전지 분리막 개요와 시장 분석 2차전지에 들어가는 소재는 크게 양극재, 음극재, 분리막, 전해액로 구성되며 이를 4대 핵심소재라고 합니다. 이 4대 소재는 2차전지의 에너지용량, 출력,

seongyun-dev.tistory.com

'산업 및 기업 분석 > 2차 전지' 카테고리의 다른 글

| [2차 전지 소재] 양극재 개념과 종류, 관련 기업, 시장 분석 (4) | 2022.03.06 |

|---|---|

| [2차 전지 소재] 음극재 개념과 종류, 관련 기업, 시장 분석 (0) | 2022.03.06 |

| [2차 전지 소재] 전해액 개념과 종류, 관련 기업, 시장 분석 (2) | 2022.02.28 |

| [2차 전지 소재] 분리막 개념과 종류, 관련 기업, 시장 분석 (2) | 2022.02.27 |

| [2차전지 제조공정] 나인테크 주가 전망 및 기업 분석 (2차전지 장비 관련주) (0) | 2022.01.22 |

댓글